トルクモータロータリーテーブルで工作機械を差別化しませんか

▼

トルクモータロータリーテーブルとは

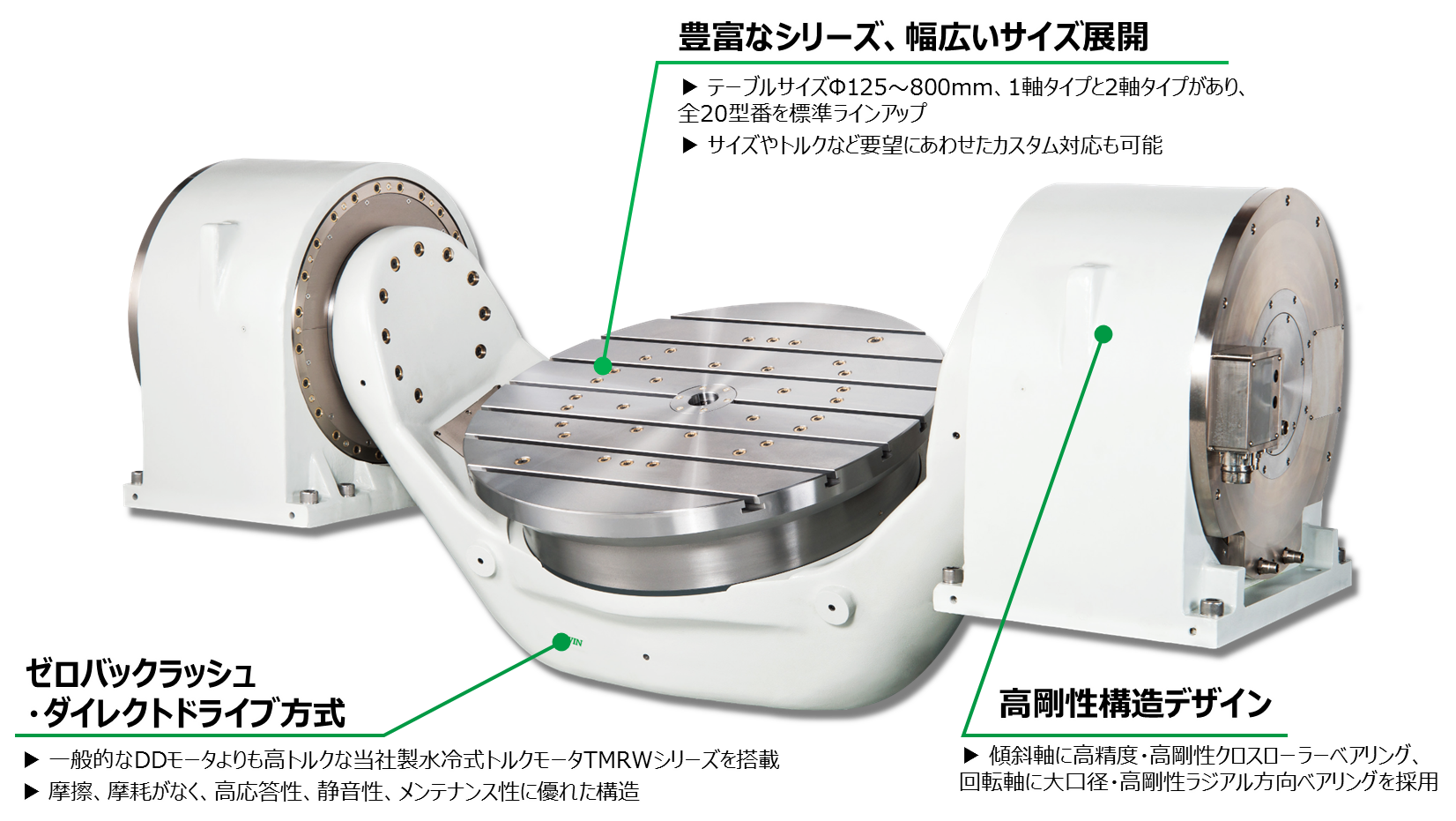

ハイウィンのロータリーテーブル(円テーブル)は、多軸の同期加工や同時5軸加工、高精度な割出し台(インデックステーブル)を実装可能にする、「ゼロバックラッシュ・ダイレクトドライブ方式(zeroB/DD方式)」のロータリーテーブルです。

滑らかでレスポンシブな回転を実現し、仕上がり品質、歩留まり向上、作動音質改善などさまざまな立場での優位性を高め、工作機械の差別化をサポートします。

:

zeroB/DD方式

ゼロバックラッシュ・ダイレクトドライブ方式

ゼロバックラッシュ・ダイレクトドライブ方式を可能にする「トルクモータ」。

トルクモータという製品名は、『工作機械のような高負荷荷重を受ける高トルクなダイレクトドライブモータ』ということに由来します。

当社は直動機器以外にもリニアモータやDDモータの基盤技術を多く保有しています。これらの技術を基に、磁気回路システムを構築し水冷式にすることで、DDモータの特性を持つ高トルク出力の「トルクモータ」が誕生しました。

高性能化

高機能化

DD方式と従来方式の違い

| 方式 | 次世代方式 | 従来方式改良型 | 従来方式 |

|

|

| |

| バックラッシュ | ゼロ | あり | あり |

| 回転速度 | 高速 | 中速 | 低速 |

| 加速度 | 高 | 中 | 低 |

| 位置決め精度 | 高 | 中 | 低 |

| ギアボックス | なし | 必要 | 必要 |

| 寿命 | 高 | 低 | 低 |

| メンテナンス頻度 | 極低 | 要定期 | 要定期 |

| 表.駆動方式の比較(当社調べ) | |||

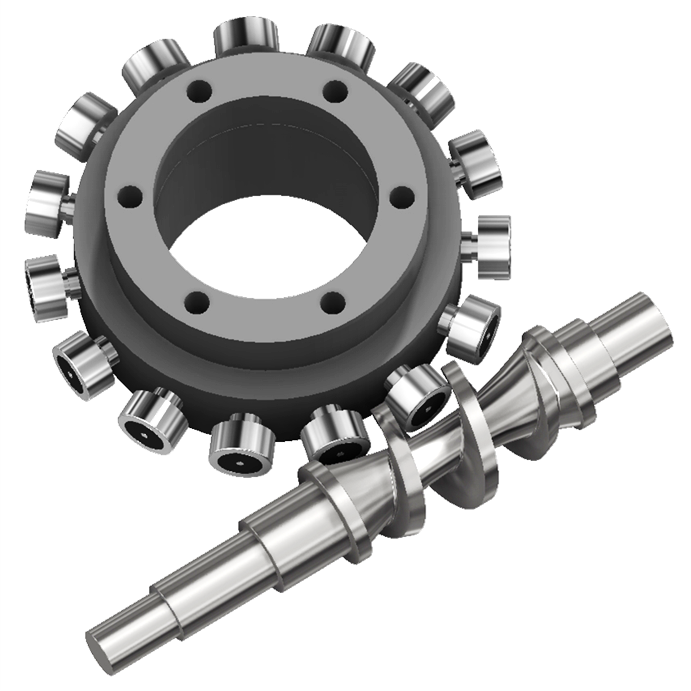

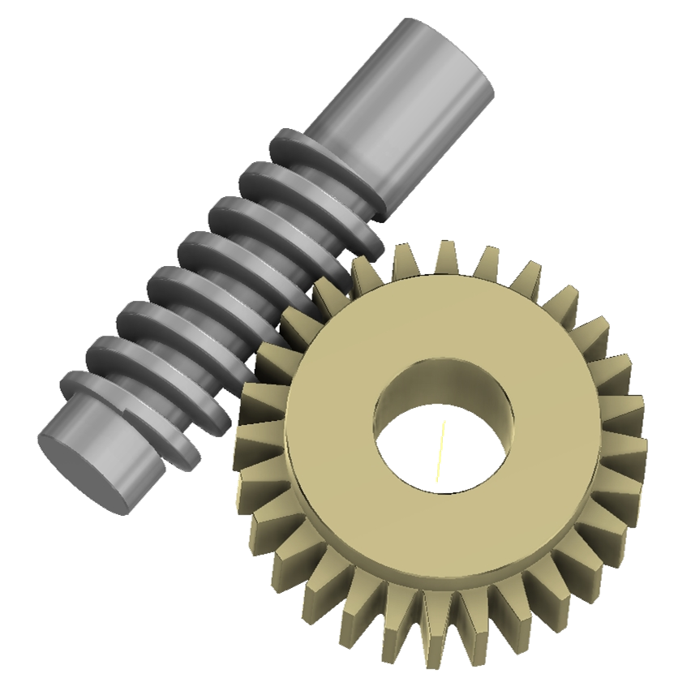

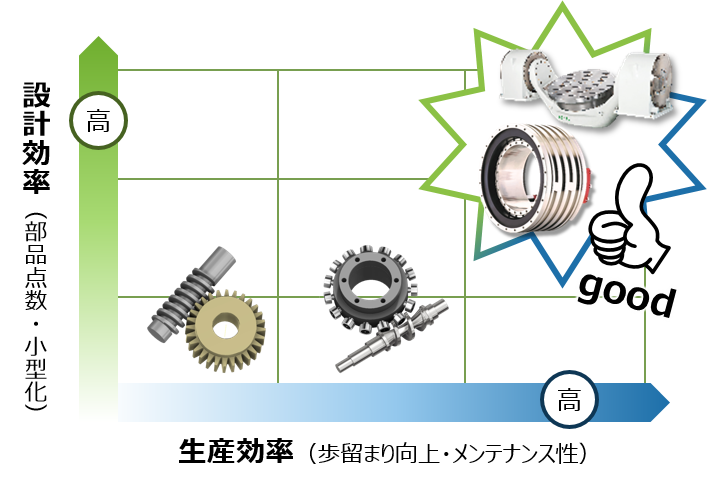

ローラカムやウォームギアなどの従来方式と次世代ダイレクトドライブ方式(DD方式)の機能や特長を比較してみましょう。

バックラッシュは従来方式でもNC装置で補正が可能ですが、バックラッシュは稼働時間と共に増加します。そのため、ローラカムやウォームギア方式では定期的なメンテナンスが必要になります。DD方式はゼロバックラッシュなので、メンテナンス頻度は極めて低く、品質を落とさず稼働することができます。

回転速度、加速度、位置決め精度などの回転性能は、応答性と相互補完にあり、加工水準、特にワンチャック加工での加工水準を決定づけます。DD方式はこれら回転性能が優れており、高い応答性を実現します。仕上がりの差だけでなくサイクルタイムの短い高効率加工を可能にし加工工程の高水準化が見込めます。

従来方式ではカムシャフトやウォームを減速機機構を介してサーボモータで回転させます。そのため減速機機構のスペース分、テーブル本体が大きくなります。ダイレクトドライブ方式は減速機機構が不要なので省スペース化にも寄与し、設計の自由度が高まります。

また、ロータリーテーブル(円テーブル)の寿命は、高負荷荷重を受ける箇所など、重要部品の寿命に相当します。従来方式は減速機やギア部、DD方式はベアリングの寿命がテーブルの寿命となり、一般的にベアリングは減速機よりも長寿命です。当社のロータリーテーブルは従来方式に比べ寿命が長くなる部品構成です。

ダイレクトドライブ方式は、安定した加工・装置の小型化・長寿命・メンテナンス性の高さが特長で、設計、製造、さまざまな立場から見て優れた方式だと考えられます。

▽

このような課題をお持ちのお客様に

ウォームギアの摩耗で加工精度が不安定…

回転軸に誤差が発生したとき、コントローラにフィードバックができず、不良品発生…

生産工程の製品を機械から降ろすときに広いスペースが必要…

ロード・アンロードの回数が多く、時間がかかる上に精度誤差に不安が…

半年ごとに精度の構成があり煩雑だ…

人手不足…

このような課題を解決する

ハイウィンのロータリーテーブルの導入事例はこちら

▼

導入事例

ドイツの工作機械メーカーで、自動車製造向けフライス盤の主軸にRCV-Hが採用されました。

金属モールド面取り機にRCVが採用され、1度の加工で光沢度の高い仕上がりになると好評いただきました。

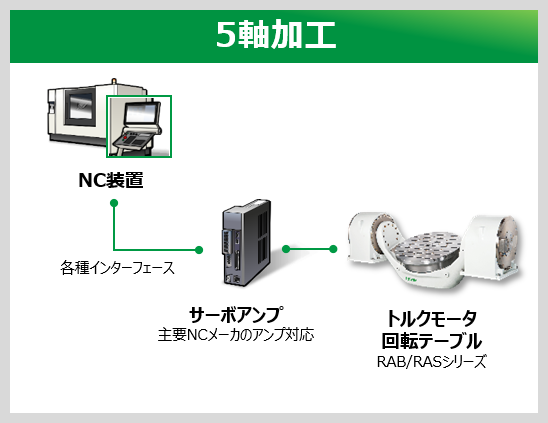

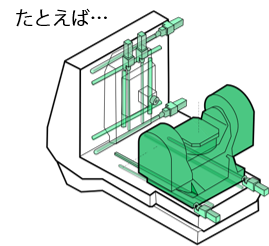

5軸加工機のAC軸にRAB、その他周辺機構にリニアガイドウェイやボールねじ提案し、打合せから納入までの多くの工程でコストダウンに貢献しました。

:

導入いただいたお客様の声

ゼロバックラッシュで品質安定! |

加工精度アップ! |

効率アップ! |

簡単メンテナンスで長寿命! |

機器接続、システム連携の方法はコチラ

▼

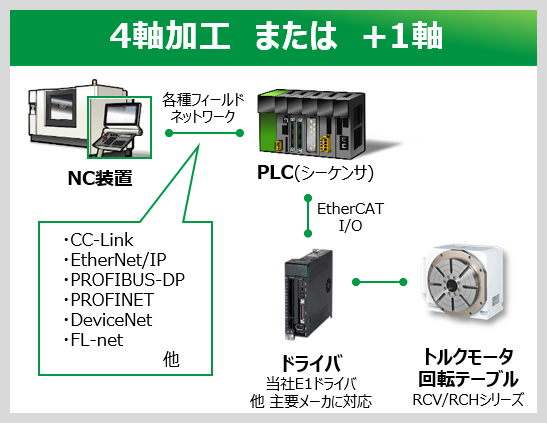

さまざまなNC装置と “つながる”

ハイウィンのロータリーテーブル

各メーカのNC装置との連携ができますので現在のシステムを大幅に変更することなく、当社ロータリーテーブルを組込むことができます。

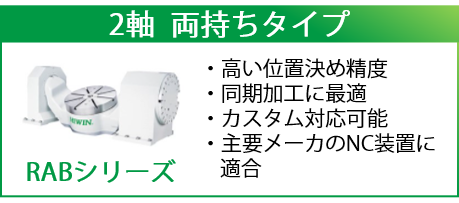

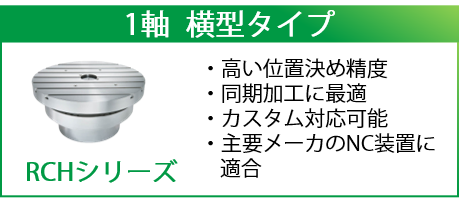

製品ラインアップ

お客さまの4軸化・5軸化ニーズに応える豊富なシリーズ展開

:

豊富な要素部品・メカトロ製品・産業用ロボット製品で

トータルソリューションのご提案

自動化ソリューション

ワンストップソリューション